Con el desarrollo de vehículos eléctricos se ha revolucionado el mercado del automóvil. Determinados vehículos se fabrican en plástico reforzado con fibra de carbono, material de gran resistencia y reducido peso. Cuando se producen daños en la fibra de carbono la única opción es la sustitución completa de la pieza o la reparación por sección parcial, mediante el proceso de ensamblaje en frío.

CESVIMAP es pionero en la investigación sobre nuevos materiales. Así que no podíamos dejar de tocar la fibra. La fibra de carbono, CFRP (carbon fiber reinforced polymer). Recogemos un proceso de trabajo sobre un estribo bajo puerta de un BMW i3 REX que presenta daños con perforación y astillamiento; hemos de hacer constar que el fabricante no permite la reparación, pero sí la sustitución por sección parcial.

Proceso de trabajo reparación fibra carbono

Para realizar esta tarea son necesarios:

- ■ Una sección del estribo con las marcas de corte.

- ■ Cuatro tuercas de remache ciego.

- ■ Cuatro chapas de refuerzo.

- ■ Un soporte del estribo.

- ■ Un cartucho de adhesivo K2.

- ■ Un limpiador R1.

- ■ Un dosificador con imprimación Betawipe 4800.

- ■ Un rollo de cinta adhesiva para distanciadores de espesor.

- ■ Dieciséis imanes de neodimio.

- ■ Ocho pinzas de presión.

Las herramientas necesarias para desarrollar el trabajo no son especiales; destaca la remachadora para las tuercas, pero las demás son las utilizadas habitualmente en el taller.

El proceso de trabajo debe realizarse en una zona limpia, exenta de polvo y contaminantes. Al tratarse de un vehículo eléctrico, el proceso comienza con la desconexión de la batería de servicio y del sistema de alto voltaje, desplazando el conector ubicado bajo el capó delantero; para evitar riesgos, se bloquea el sistema con un candado.

A continuación, se desmontan las puertas y todos los protectores y guarnecidos necesarios para facilitar el proceso. Con el fin de evitar que el polvo que se desprende durante el trabajo contamine el interior del vehículo, se protege con un film plástico.

El estribo bajo puerta presenta daños con perforación y astillamiento; el fabricante no permite la reparación, pero sí la sustitución parcial.

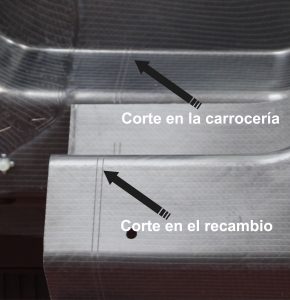

Antes de realizar un corte es recomendable comprobar que el recambio coincide con la zona dañada. Las líneas de corte están marcadas en relieve, tanto en la carrocería como en el recambio, dispuestas en paralelo, con una distancia entre ellas de 5 mm; éstas son las que marcan la posición de la junta después de la reparación para que sea estéticamente correcta.

Para realizar el corte, se debe marcar la línea con cinta y, a la vez, proteger las zonas adyacentes de fibra de carbono para evitar posibles daños.

Los cortes se realizan con sierra neumática, dotada de una hoja en perfectas condiciones de corte, o con disco, montado en una máquina con regulación de profundidad; en la carrocería se realizan por las líneas más alejadas del centro de la pieza y, en el recambio, por las líneas más cercanas al centro. Se hacen de forma precisa para dejar líneas totalmente rectas y la separación de la junta, homogénea.

Con la sierra circular regulada a la profundidad de corte adecuada, se corta la zona de la pestaña exterior; de esta forma, se evitan daños a las zonas internas, que deben quedar intactas.

Para despegar las pestañas unidas con adhesivo se utiliza el soplete de aire caliente, regulado a 150º en salida, para conseguir una temperatura de 120º en la zona de trabajo; ésta no debe ser sobrepasada en ningún momento para evitar daños en las capas internas de fibra de carbono.

El calor se aplica sobre la unión adhesiva, controlando la temperatura con un termómetro; con una espátula se va cortando el adhesivo. Para tener acceso al refuerzo de anclaje de la cerradura es necesario realizar un corte vertical para retirar el estribo, dos cortes más que dejan visibles las zonas del adhesivo que unen el refuerzo para aplicar calor y retirar los restos de la pieza adheridos.

La junta de unión se comprueba colocando, se coloca la pieza de recambio en la carrocería y, seguidamente, con la remachadora especial se alojan las tuercas de remache ciego.

Para eliminar pequeñas irregularidades que puedan quedar después del corte, se lijan los bordes.

La preparación de las superficies de contacto comienza eliminando parte del adhesivo de la junta, utilizando una rasqueta o espátula, y mediante lijado. En las chapas de refuerzo y el soporte interior se elimina la pintura hasta dejarlas en chapa viva; de esta forma, se aumenta la adherencia del adhesivo.

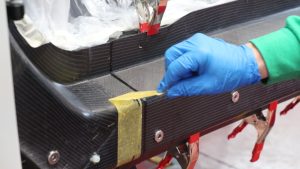

Se enmascaran con cinta adhesiva las dos partes de la junta (en la carrocería y en el recambio) con un ancho de 50-60 mm, dejando una separación hasta el corte de 5-10 mm para colocar una segunda cinta, que delimite de forma precisa la junta.

Las herramientas necesarias para desarrollar el trabajo son las empleadas en otros procesos del taller

Seguidamente, se lija con vellón el interior del estribo en la carrocería y el recambio por todas las superficies de contacto con el adhesivo.

A continuación, se limpia y desengrasa con el limpiador R1, dejándolo evaporar, al menos, 2 minutos. Para garantizar la adherencia del adhesivo se aplica una fina capa de imprimación por todas las superficies de contacto.

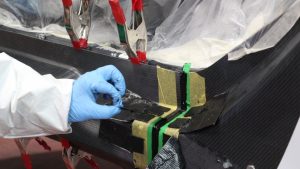

El adhesivo K2 se aplica sobre una de las partes de las chapas de refuerzo, que se colocan por la parte interna del estribo. Con el fin de mantenerlas unidas y garantizar el mojado del adhesivo, se disponen cuatro imanes de neodimio por la parte exterior; así, tiran del metal, presionando la chapa contra el estribo.

Se colocan los distanciadores separados 200 mm a lo largo de toda la junta de unión; este recurso permite asegurar el espesor del cordón de adhesivo.

Seguidamente, se aplica adhesivo en la otra parte de las chapas de refuerzo y sobre todas las pestañas de unión, extendiéndolo con espátula de forma homogénea.

Se coloca el estribo, ajustándolo para que las dos juntas de unión queden alineadas.

Utilizando pinzas de presión, se fijan de tal forma que lo mantengan unido hasta que el adhesivo polimerice; los imanes se colocan en la otra parte de las chapas de refuerzo.

Con una espátula, se eliminan los restos de adhesivo sobrantes de las juntas, procurando que quede nivelado, y se retira la cinta antes de que el adhesivo endurezca. Una vez curado el adhesivo, se retiran las pinzas y los imanes, y se procede al montaje y de las puertas y de los accesorios, quedando el vehículo listo en el área de carrocería.

Para saber más:

- Área de Carrocería carroceria@cesvimap.com

- BMW bmw.es

- Reparación de carrocerías de automóviles. CESVIMAP, 2009.

- Manual del fabricante

- revistacesvimap.com