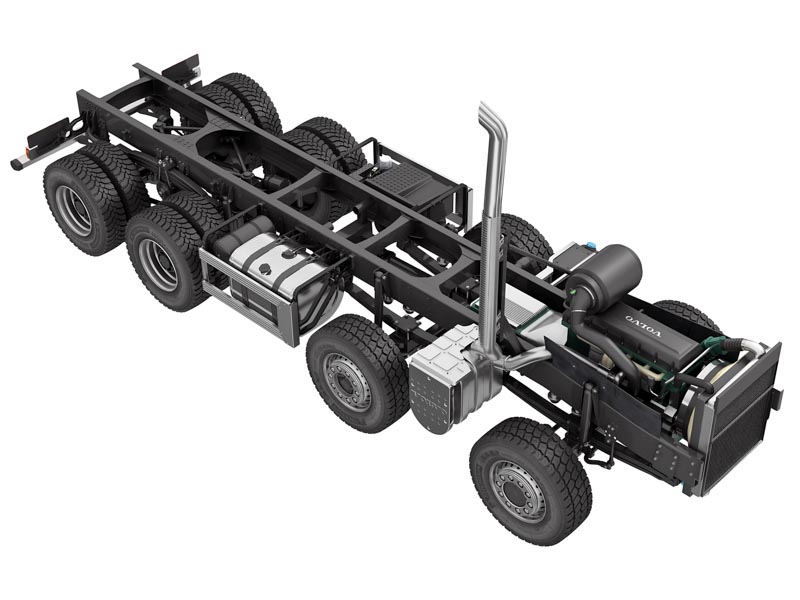

EL CHASIS O BASTIDOR DE UN VEHÍCULO INDUSTRIAL ESTÁ FABRICADO UTILIZANDO DIFERENTES TIPOS DE ACERO DE ALTA RESISTENCIA, CON PROPIEDADES MUY VARIADAS, LO QUE SUPONE QUE DIFIERA DE UNOS MODELOS A OTROS Y QUE SU CLASIFICACIÓN RESULTE COMPLEJA. EN TÉRMINOS DE LA INDUSTRIA AUTOMOVILÍSTICA, SUELEN CONSIDERARSE ACEROS DE ALTA RESISTENCIA AQUÉLLOS CUYO LÍMITE ELÁSTICO OSCILA ENTRE 210 Y 550 N/MM2. Y DE MUY ALTA RESISTENCIA LOS QUE SOBREPASAN ESE LÍMITE. EL LÍMITE ELÁSTICO O DE ELASTICIDAD ES LA TENSIÓN MÁXIMA QUE UN MATERIAL ELASTOPLÁSTICO PUEDE SOPORTAR SIN SUFRIR DEFORMACIONES.

El enderezamiento en frío de un acero implica que la deformación causada en el material seguirá presente después del enderezamiento, causando tensiones.

Por qué se calienta el acero para enderezarlo

Sin embargo, al aplicar calor es posible contraer el acero donde se ha estirado, de forma que se eliminen la mayor cantidad posible de tensiones. Un calentamiento del material a 550 °C reduce el límite de elasticidad del acero a la mitad de lo que presenta a 20 °C aproximadamente. Así se alivia, en grado equivalente, la fuerza de presión necesaria para el enderezado.

Sin embargo, al aplicar calor es posible contraer el acero donde se ha estirado, de forma que se eliminen la mayor cantidad posible de tensiones. Un calentamiento del material a 550 °C reduce el límite de elasticidad del acero a la mitad de lo que presenta a 20 °C aproximadamente. Así se alivia, en grado equivalente, la fuerza de presión necesaria para el enderezado.

Como el acero se endurece cuando se trabaja en frío (endurecimiento en frío), el material en la zona que se ha deformado es más duro que alrededor de la misma.

Calentando la zona de deformación es más dúctil, facilitando el enderezado de la viga por el lugar adecuado. Con calor, además, se necesita hacer menos presión.

Tratamiento térmico del acero

El trabajo en caliente o tratamiento térmico del acero consiste en aplicar calor y, posteriormente, enfriar la zona para recoger estiramientos puntuales o provocar el tensado de la chapa.

Cuando el metal se calienta, tiende a dilatarse. Dado que el calentamiento es muy localizado, el punto calentado está rodeado de metal frío y sólo admite como dilatación un aumento de su espesor. Cuando la parte calentada se enfría, recobra su resistencia, al tiempo que se contrae.

Para la reparación de bastidores con la utilización de calor hay que seguir las instrucciones dadas por los propios fabricantes en cuanto a temperatura máxima de calentamiento, forma de aplicación del calor sobre los largueros y/o travesaños del chasis y proceso de enfriado. No todos los fabricantes autorizan la aplicación de calor a los chasis para su enderezamiento. Un exceso de calor modifica la estructura molecular del acero, que se hace más rígido, afectando a la seguridad.

Debido a que son estructuras complejas, fabricadas con diferentes materiales y geometrías, con multitud de puntos a controlar, es indispensable disponer de la información del fabricante adecuada sobre el tipo de acero, con el fin de habilitar un sistema fiable que permita cuantificar, de forma exacta, el alcance de los daños y garantizar su correcta reparación. La lógica evolución de las tecnologías de fabricación afectará a los métodos de reparación. Por ello, los reparadores acreditados deben trabajar con el siguiente principio: una reparación requiere de una persona experta con la información, los equipos y herramientas aprobados por el fabricante y un método de reparación actualizado y completo.

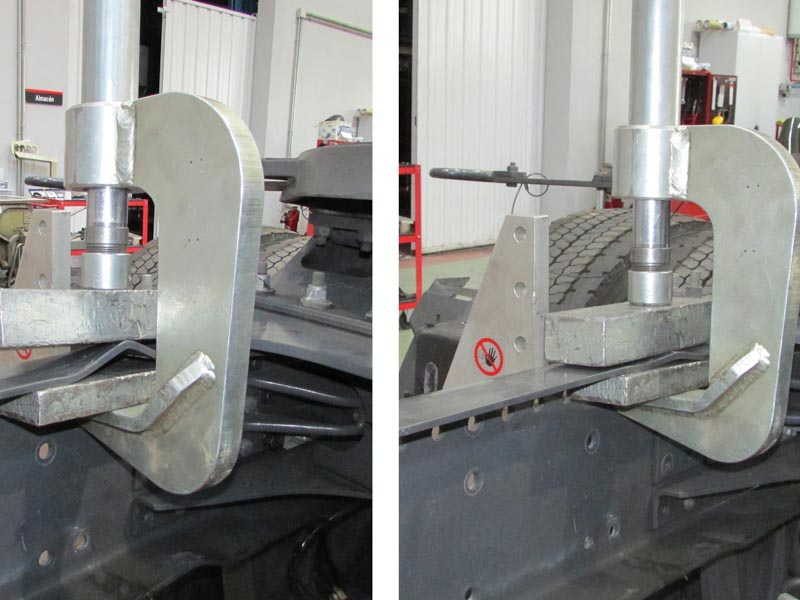

Al trabajar con calor en las estructuras que forman los chasis o bastidores, es conveniente utilizar equipos de calentamiento por inducción, que van a permitir calentar de una forma rápida y muy localizada. El calentamiento por inducción es un proceso que se utiliza para endurecer, unir o ablandar metales u otros materiales conductivos.

El funcionamiento de este sistema está basado en los principios físicos de la generación de calor por inducción, mediante campos magnéticos de alta frecuencia. Una corriente que circula por un conductor en forma de bobina (inductor) genera un campo magnético a su alrededor, que produce corrientes denominadas parásitas, que crean el calor debido al efecto Joule.

Este campo se concentra en la punta del inductor; cuando la punta entra en contacto con el hierro u otros materiales magnéticos se genera calor.

Durante la operación de reparación de un bastidor con un equipo de inducción es recomendable que el metal no sobrepase una temperatura de 600/680 °C. Para medir con exactitud la temperatura se puede utilizar un medidor láser o lapiceros térmicos. A continuación, se dejan enfriar lentamente los puntos sin emplear agua, aire comprimido, etc. Una vez completada, la operación de calentamiento no se puede repetir en el mismo punto.

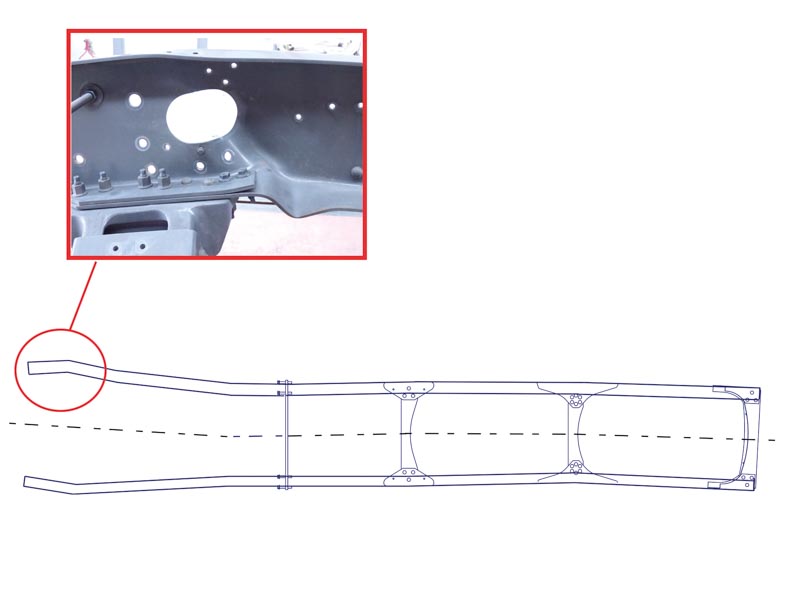

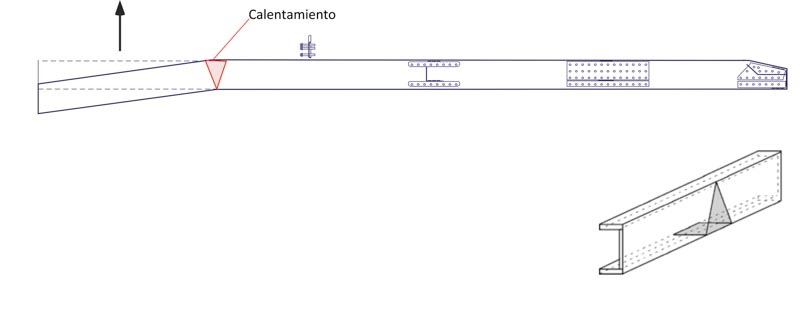

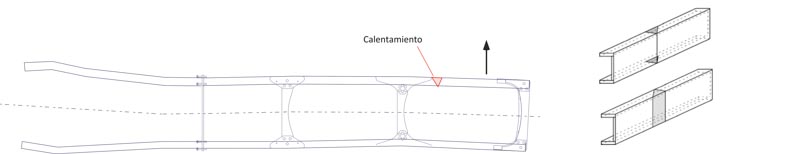

Para enderezar la flexión del bastidor hacia arriba con cuñas térmicas, el calor se aplicará en el ala superior del larguero.

En caso de tener que realizarlo hacia abajo, la base de la cuña térmica se encuentra también hacia abajo (figura 1). Si se pretende enderezar el bastidor de forma lateral, con cuñas térmicas, también de deben calentar las alas superior e inferior de la parte respectiva del bastidor, orientando la base de la cuña térmica en la dirección del plegamiento deseado.

Si la base de las dos cuñas térmicas se ubica en el lateral del larguero es necesario calentarla en último lugar.

Los equipos de inducción permiten seleccionar la temperatura, la profundidad del calentamiento y el tamaño de la zona calentada con precisión.

Actualmente, el calentador por inducción, además de ser el equipo más adecuado para trabajar con calor en el enderezado de chasis, es un equipo con bastantes utilidades dentro de un taller de reparación de vehículos. El calor se aplica directamente sobre el material de trabajo sin necesidad de desmontar componentes próximos sensibles al calor. Además de ayudar a desmontar anagramas o molduras o ayudar en el desmontaje de vidrios pegados, puede ser utilizado en el tratamiento térmico de la chapa de acero. Chasis, ejes, refuerzos de articulaciones, pernos, juntas de unión, bulones y piezas de acero más pesadas pueden, también, calentarse fácilmente para soldarlas, ajustarlas o enderezarlas.

La reparación de elementos de acero de muy alta resistencia, cuando el fabricante lo admita, deberán hacerse siempre en frío

La utilización de estos equipos es sencilla y, para un correcto método de uso, se debe colocar la punta plana del inductor sobre la zona elegida de la pieza a calentar, mientras se mueve el inductor alrededor de dicha área. Se recomienda no dejar quieto el inductor en una zona fija sin moverlo durante un largo periodo de tiempo, ya que, al calentar excesivamente el tipo de acero, se corre el riesgo de variar las propiedades del material. También es recomendable no presionar el inductor contra la pieza, puesto que se puede reducir la vida útil del inductor.

Las ventajas del calentamiento por inducción en comparación con los procesos tradicionales que usan llama abierta son numerosas, entre las que se encuentran las siguientes.

■ El uso de gas en el taller aumenta los riesgos y requiere un mayor mantenimiento.

■ Con un calentador por inducción se reducen al mínimo los riesgos de lesiones personales y daños en piezas de maquinaria sensibles cercanas durante un trabajo de reparación que requiera calentamiento.

■ El uso de la inducción para el enderezado consiste en obtener el calor preciso y justamente en el lugar adecuado, ya que controla fácilmente la temperatura alcanzada en la zona a reparar.

■ Cuando se repara el chasis de acero de un camión, por ejemplo, no es necesario desmontar los componentes termosensibles, tales como frenos y cables. La inducción aporta también seguridad al personal y al entorno.

■ No hay llama de gas que emita vapores peligrosos.

■ No hay llama que pueda producir quemaduras en la piel, además de que el calentamiento por inducción es muy fácil de utilizar y seguro.

Por tanto, los trabajos de reparación de elementos de acero de muy alta resistencia, cuando el fabricante así lo admita, deberán hacerse siempre en frío.

En el resto de los casos, de nuevo cuando el fabricante lo permita, lo recomendable es utilizar equipos de calentamiento por inducción, que calientan de una forma rápida y muy localizada. Para reparar deformaciones en bastidores de camiones y enderezarlos con ayuda de calor, la zona deformada de la pieza se calentará de manera controlada para recoger el material estirado o aliviar los esfuerzos a la hora del estiraje, relajando también las tensiones del material.