Las nuevas tecnologías en materiales plásticos dan nuevos materiales con propiedades más avanzadas: resistentes al fuego, al rayado, derivados de la tecnología plastrónica, autorreparables o con particularidades como autolimpieza o antihielo. Son más ligeros, conductores de la electricidad y, emplean, además, materias primas sostenibles que facilitan los procesos y reducen considerablemente los costes.

Las nuevas tecnologías en materiales plásticos dan nuevos materiales con propiedades más avanzadas: resistentes al fuego, al rayado, derivados de la tecnología plastrónica, autorreparables o con particularidades como autolimpieza o antihielo. Son más ligeros, conductores de la electricidad y, emplean, además, materias primas sostenibles que facilitan los procesos y reducen considerablemente los costes.

La investigación en nanotecnología se está reforzando, incorporándola de lleno a la industria del plástico. Vamos a diferenciar diversos tipos:

Bioplásticos

Los bioplásticos son polímeros naturales derivados de fuentes renovables, nacidos para sustituir a los derivados del petróleo. Reducen la huella de carbono y los residuos no biodegradables, no contienen aditivos perjudiciales para la salud, muestran mayor respeto al medioambiente y suponen un ahorro energético en su producción, contribuyendo a la economía circular.

Los biopolímeros y biocomposites reforzados con fibras naturales, nanocargas, minerales y aditivos se están introduciendo paulatinamente. Aportan propiedades mejoradas respecto a los utilizados habitualmente en el interior del vehículo. Así, el plástico procedente del almidón, >PLA<, ácido poliláctico -propio de la fabricación aditiva- ya se encuentra en piezas interiores de los coches.

La fabricación de piezas de plástico con materiales renovables tiene como ventajas su bajo coste económico, su abundancia en la naturaleza y su componente ecológico.

Plásticos con propiedades especiales

Ya existían los plásticos resistentes al fuego gracias a aditivos ignífugos halogenados retardantes a la llama. Pero estos productos contienen sustancias peligrosas para la salud y el medioambiente.

La nanotecnología ha conseguido sustituir los aditivos peligrosos por otros inocuos. La principal función de estos nanocompuestos incorporados a la masa es formar una barrera de carbonilla durante el fuego, aislando el plástico de forma que elimina el comburente (oxígeno) y desactivando la propagación de la llama.

Los plásticos del interior de los automóviles están sometidos a constantes roces y abrasiones. Por eso se han desarrollado métodos de recubrimiento resistentes al rayado por medio de auto ensamblado molecular, utilizando nanotecnología y consiguiendo plásticos resistentes al rayado, con muy buenas características de resistencia. Los diseñadores de vehículos, al elegir materiales para el interior, tienen en cuenta la percepción de los usuarios, trasladando las propiedades de tacto suave a estas piezas plásticas. Para ello incorporan materiales novedosos, con nanotexturas, que aportan soluciones como la autolimpieza. Estas técnicas están inspiradas en la naturaleza mediante biomímesis, la ciencia que busca soluciones tecnológicas imitando a la biosfera.

Electrónica aplicada al plástico

Los plásticos conductores o con propiedades eléctricas no sufren corrosión; habilitan la conductividad mediante dopaje químico, es decir, añadiendo sustancias electroactivas o materiales intrínsecamente conductores: partículas de grafito o metálicas, fibra de carbono, nanotubos, etc.

Estos plásticos proporcionan un amplio abanico de posibilidades, como la incorporación de sensores, la fabricación de piezas plásticas que cambian de color por medio de la tecnología termocrómatica o estímulos eléctricos y conductividad térmica, antihielo.

En la fabricación de la batería recargable se ha sustituido el electrolito líquido por el electrolito de polímero sólido de alta conductividad. Se ha hecho utilizando >PEO<, polietileno óxido, >PAN<, poliacrilonitrilo, >PMMA<, polimetacrilato, etc. Se consigue así una reducción considerable de peso, especialmente para su uso en vehículos eléctricos -con el consiguiente guiño también a la sostenibilidad-.

Los bioplásticos son polímeros naturales derivados de fuentes renovables; reducen la huella de carbono y los residuos

Plastrónica

La plastrónica es una nueva tecnología que permite integrar componentes electrónicos en material plástico, logrando dispositivos flexibles y ligeros. Integra circuitos electrónicos en piezas fabricadas con plástico, reduciendo considerablemente el número de componentes, el tiempo de fabricación y el peso del dispositivo, abaratando, por tanto, los costes. En este procedimiento de fabricación intervienen los polímeros conductores, la electrónica flexible y la electrónica en molde.

Permite añadir inteligencia y funciones a los materiales plásticos. Con plastrónica podemos

Permite añadir inteligencia y funciones a los materiales plásticos. Con plastrónica podemos

obtener mandos táctiles, botonería invisible y piezas con sensores integrados en diferentes

geometrías. Además, la electrónica tiene mayor durabilidad, ya que se encuentra integrada

y protegida por el plástico.

En la actualidad, los vehículos están dotados de electrónica inteligente con infinidad de centralitas y módulos de conectividad. La plastrónica permite el diseño y la optimización para conseguir la interacción entre el vehículo-usuario, aumentando la ergonomía y seguridad de los usuarios.

Un ejemplo es el Mustang Mach-E, que habilita un teclado táctil en su pilar B, a través del cual se podrá introducir un código de seguridad que servirá para abrir el coche. Una vez en el interior, habrá que volver a teclear otro código en la pantalla táctil central para arrancar y conducir el vehículo. Este sistema permitirá, por ejemplo, dejar el teléfono/llave en el interior del coche para que no nos moleste llevarlo encima cuando salgamos a correr o vayamos al gimnasio.

Plásticos autorreparables

Cuando el cuerpo humano sufre una herida, inmediatamente comienza a cicatrizar o autocurarse (sistema regenerativo de los seres vivos). Este principio se ha aplicado a nuevos plásticos cuyos mecanismos tienen la capacidad de reparar pequeñas fracturas o desgaste por uso. Prolongan así su vida útil y minimizan el tiempo de reparación o mantenimiento. Son los materiales self-healing.

Cuando el cuerpo humano sufre una herida, inmediatamente comienza a cicatrizar o autocurarse (sistema regenerativo de los seres vivos). Este principio se ha aplicado a nuevos plásticos cuyos mecanismos tienen la capacidad de reparar pequeñas fracturas o desgaste por uso. Prolongan así su vida útil y minimizan el tiempo de reparación o mantenimiento. Son los materiales self-healing.

Esta “autorreparación” de fisuras, grietas o roces se produce gracias a productos microencapsulados en nanocápsulas, que se incorporan a la masa del plástico. Estas sustancias, normalmente, se componen de un agente reparador (como si fuera un adhesivo), ubicado en la nanocápsula, y de un catalizador, disperso por toda la masa.

Cuando se produce una fisura o fractura del plástico las nanocápsulas también se rompen, liberando el agente reparador. Al entrar en contacto con el catalizador polimeriza, cicatrizando la fisura, que queda reparada y rellena. También se emplean sistemas para generar reacciones químicas ante estímulos externos, como el calor o la luz. Se usan fotorreactores menos agresivos para el medio ambiente, más limpios y baratos.

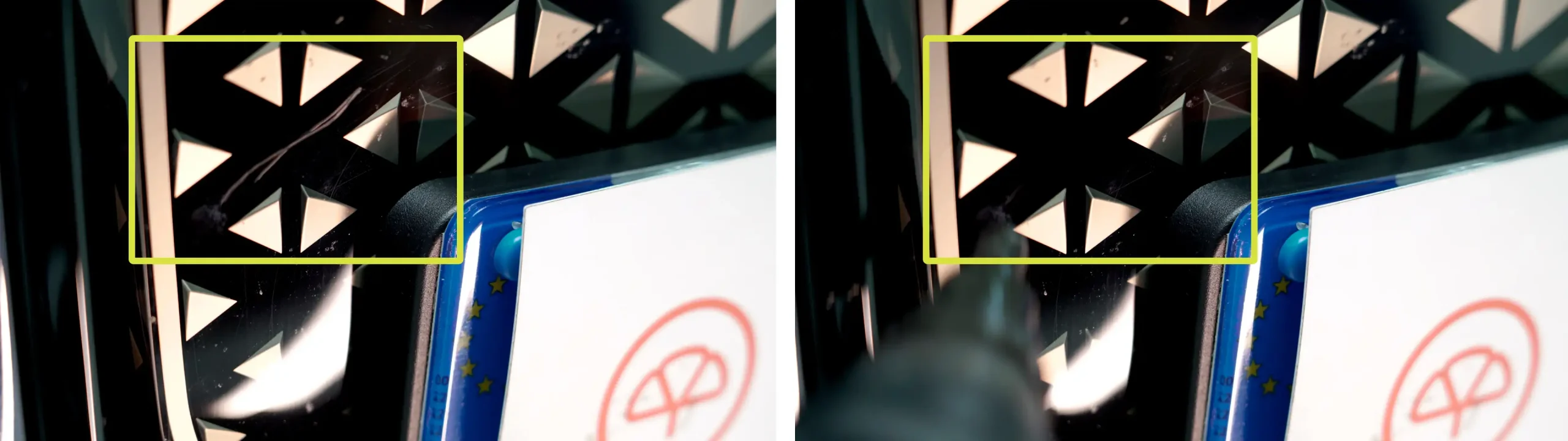

Por ejemplo, el nuevo BMW iX, lanzado por la marca este año 2022, incorpora plásticos autorreparables en su rejilla frontal. Para fabricar la calandra -meramente estética, ya que es un coche eléctrico y no necesita refrigeración- se emplea un proceso de recubrimiento al vacío a nanoescala. Un revestimiento de poliuretano con nanocápsulas de agente reparador crea esta superficie, con efecto de autorreparación ante pequeños daños, como pequeños impactos de piedras o roces. En 24 horas, a temperatura ambiente y por estímulos externos, como el calor o la luz (no requiere de intervención humana) pueden estar reparados.

También se puede forzar la reparación mediante la aplicación de calor controlado con aire caliente. Accede desde enlace a un vídeo en el que te mostramos el comportamiento de estos plásticos.

En definitiva, estas nuevas tecnologías son de gran utilidad en la fabricación de vehículos, pero también en la aeronáutica, la construcción o en el asfalto de las carreteras; garantizan la seguridad y alargan la vida útil de los materiales. Ya no concebimos coches fabricados sin plástico, su presencia sigue creciendo y ya alcanza entre el 15 y 20% de su peso total.

Mejorar sus características mediante innovaciones tecnológicas los hace ergonómicos, confortables y más seguros para ocupantes y peatones, además de contribuir a la sostenibilidad.