EL TIEMPO ES DINERO, UNA MEDIDA CLAVE, COMO TAMBIÉN LA CALIDAD Y EL PRECIO EN LA REPARACIÓN. ¿QUIERE CONOCER CONSEJOS PRÁCTICOS PARA DISPONER DE ÍNDICES QUE INFORMEN DE LA SITUACIÓN DEL TALLER? TIEMPO EN EL PROCESO DE REPARACIÓN, FACILIDADES DE GESTIÓN…

Tiempo de ciclo corresponde a la duración que conlleva reparar un vehículo –desde que llega al taller hasta que se devuelve al cliente–. No es lo mismo que el productivo (menor, el proceso de trabajar sobre él). Así, la optimización de este periodo es considerada por clientes, compañías de seguros y talleres como de interés común por sus distintas implicaciones.

Es interesante integrar el control de este tiempo en la propia gestión del taller, dedicándole esfuerzo para su cálculo, seguimiento y, de ser necesario, implantar acciones para su mejora.

Gestionar esta variable requiere una correcta medición; para ello, es necesario fijar unos índices sencillos de obtener e interpretar, y que proporcionen precisión e información. El primer paso para definir estos índices es concretar el ciclo de la reparación, estableciendo unos límites que permitan su acotación precisa. En los talleres de reparación se inicia con la recepción del vehículo, y finaliza con su entrega al cliente. Y, dentro de este periodo, coexisten diversos sub-ciclos: el que va desde la recepción del vehículo hasta el inicio de la reparación, en el área de carrocería y de pintura, la gestión del recambio, la preparación para la entrega, etc. El análisis individual de cada uno aporta valiosa información sobre las posibilidades de mejora.

Cálculo del tiempo de ciclo

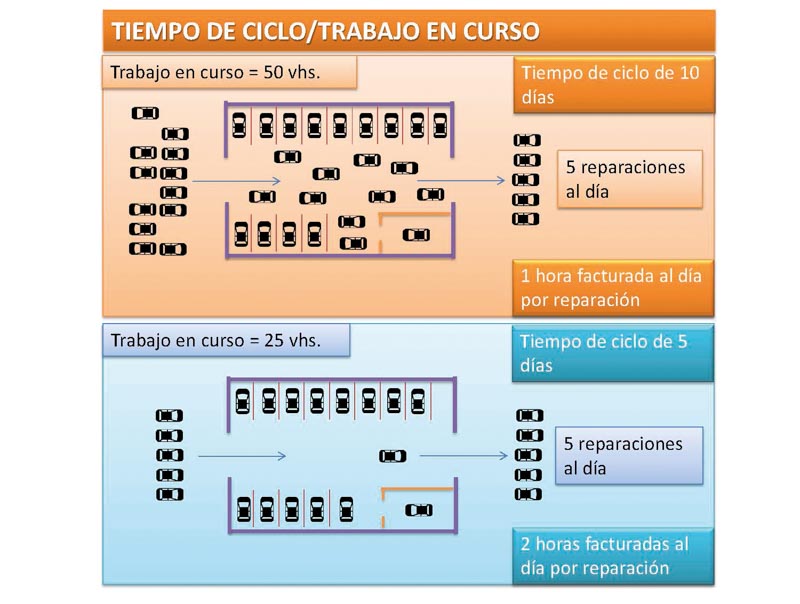

Para calcularlo, se cuenta el número de vehículos en el taller al final de cada jornada, dividiéndolo por el número de reparaciones que hace diariamente de media (el número de reparaciones totales en un mes entre el número de días trabajados en ese periodo). Por ejemplo, si hay 50 vehículos al final de la jornada de un día cualquiera, y es capaz de hacer 5 reparaciones diarias, su tiempo de ciclo es de 10 días por reparación. El valor diario de este cálculo dependerá, principalmente, de la planificación del taller. Con una programación continua, en la que se recepcionan todos los días de la semana un número similar de vehículos, obtendremos un valor constante.

Por otro lado, si el número de entradas diarias no es constante –por ejemplo, una planificación semanal en la que se concentra la mayoría de recepciones los primeros días de la semana–, obtendremos valores distintos de lunes a viernes. En este caso, puede ser útil calcular el valor medio de una semana para obtener un dato representativo.

La mejor opción para tener este índice es confiar en el sistema informático de gestión del taller. La mayoría de ellos dispone de funciones para un cálculo automático del tiempo de ciclo, con filtros en función del tipo de cliente, marca del vehículo o tipo de reparación, entre otros. Por ejemplo, resulta conveniente separar las reparaciones de vehículos que pueden circular de los que no. Conocer el tiempo de estos últimos es igualmente interesante, pero su valor dependerá de diferentes circunstancias ajenas a la gestión del taller. La única precaución en el uso del sistema informático es asegurarse de que siempre se introducen correctamente las fechas de recepción y entrega de cada reparación, y el resto de los datos que queramos emplear como filtro en su cálculo. Si los datos registrados en el sistema no son exactos, los resultados tampoco lo serán, y no reflejarán la situación real del taller.

Tiempo medio

En un taller español de chapa y pintura el tiempo medio de estancia de un automóvil para su reparación es, aproximadamente, de 9 a 10 días, dato que podría emplearse para evaluar su situación particular como empresa y la necesidad o no de mejora. No obstante, no tiene en cuenta la magnitud de las reparaciones más frecuentes. El tiempo de ciclo no debería ser el mismo en una pequeña intervención –una o dos piezas–, que en un repintado completo o una reparación en bancada. El tipo de reparación más frecuente en el taller marcará su tiempo medio. Por ello, es conveniente incluir en esta medición una variable que contemple la magnitud de las reparaciones. Esto puede hacerse con un índice que represente las horas que el taller es capaz de facturar al día en cada orden de trabajo. Informa sobre el ritmo de producción por orden, y puede calcularse dividiendo el tiempo medio facturado por reparación por el de ciclo. Por ejemplo, si un taller factura una media de 10 horas por reparación, y su tiempo de ciclo es de 10 días, es capaz de producir una media de una hora de facturación/día en cada reparación.

Este índice da una idea bastante aproximada de los días necesarios para completar una reparación en concreto, teniendo en cuenta, únicamente, las horas a facturar en ella. Resulta muy útil para determinar la fecha prevista de entrega, y estimar las necesidades de vehículos de cortesía o de sustitución, entre otros aspectos –si bien resulta absolutamente necesario disponer antes del informe de la peritación, o del presupuesto completamente terminado–.

Valores bajos de este índice no indican que el taller está produciendo menos de lo debido. Más bien, que durante la mayor parte de la estancia de los vehículos en el taller no se está trabajando en ellos; a menudo se encuentran esperando a que llegue su turno en algún paso de la cadena de producción.

A algunos talleres les gusta esta situación porque les da seguridad que haya siempre un exceso de trabajo en curso en sus instalaciones; de esta manera, se reduce el riesgo de paro en los medios productivos por falta de vehículos listos para trabajar, y la planificación de la producción es menos sensible a imprevistos. Sin embargo, no será del agrado del cliente. Además, supone el incremento del coste de coches de cortesía o sustitución. Y gestionar de esta forma la agenda del taller conlleva un elevado tiempo de ciclo y, por tanto, excesivo número de días de estancia de los vehículos. Así, si en el ejemplo anterior podemos reducir el trabajo en curso a 25 vehículos en el taller, su tiempo de ciclo será de 5 días, y tendrá que invertir dos horas de media al día en cada reparación.

Ahora bien, esto sólo será posible con una minuciosa planificación del taller, recepcionando cada día un número similar de vehículos que no exceda su capacidad de producción diaria y que, además, proporcionen la carga de trabajo necesaria para asegurar una plena ocupación de chapistas, pintores y cabina de pintura.