INDEPENDIENTEMENTE DE QUE EL COCHE SEA AUTÓNOMO, ESTÉ CONECTADO, TENGA SÓLO UN MOTOR ELÉCTRICO O COMBINE EL MOTOR ELÉCTRICO Y EL DE COMBUSTIÓN SIEMPRE TENDRÁ CARROCERÍA, Y CESVIMAP HA IDO EVOLUCIONANDO AL PASO DE LA TRANSFORMACIÓN DE ÉSTA, EN SUS PROCESOS DE REPARACIÓN Y EN EL USO DE HERRAMIENTAS Y EQUIPOS DE TRABAJO. EL NÚCLEO DE LA ACTIVIDAD DEL ÁREA DE CARROCERÍA DE CESVIMAP, ANTES INCLUSO DE QUE VIERA LA LUZ EL PRIMER NÚMERO DE LA REVISTA, EN 1992, HA SIDO EL ANÁLISIS DE VEHÍCULOS, SUS ELEMENTOS Y COMPONENTES Y SU METODOLOGÍA DE REPARACIÓN. TODO ELLO, PARTIENDO DE LOS IMPACTOS A BAJA VELOCIDAD, LOS ESTUDIOS Y PRUEBAS EN EQUIPOS Y TECNOLOGÍAS, Y SIEMPRE EN INTERACCIÓN CON LOS DIFERENTES COLECTIVOS DEL CAMPO DE LA AUTOMOCIÓN.

Un aspecto fundamental para el desarrollo del conocimiento ha sido el grado de colaboración de CESVIMAP con los fabricantes de vehículos, los fabricantes de equipos y de productos de reparación y otros colectivos de la automoción.

Dicha colaboración ha alcanzado, desde sus inicios hasta hoy en día, un nivel de excelencia. Los principales fabricantes han incorporado en sus modelos innovadores procesos; CESVIMAP se encarga de su transferencia tecnológica a los talleres mediante métodos de trabajo, que el profesional de la reparación debe conocer para restaurar las condiciones originales de los vehículos.

“La imaginación es más importante que el saber”, decía Albert Einstein y, ahora, tras noventa y nueve artículos de la revista CESVIMAP, podemos contemplar cuánto conocimiento y cuánta imaginación se han volcado en estos 25 años de la revista.

Los procedimientos de trabajo sobre los turismos han sido, en muchas ocasiones, punto de partida y referencia para una gran parte del sector, así como del estudio de otros tipos de vehículos, acometido en CESVIMAP, y han tenido su reflejo en estas páginas.

Desde sus inicios, nuestro taller se ha dispuesto como un auténtico “laboratorio”, dotado con los mejores medios y donde los turismos han sido y siguen siendo probetas de excepción, sin perder nunca la referencia de lo que sucede a diario en el sector.

Materiales

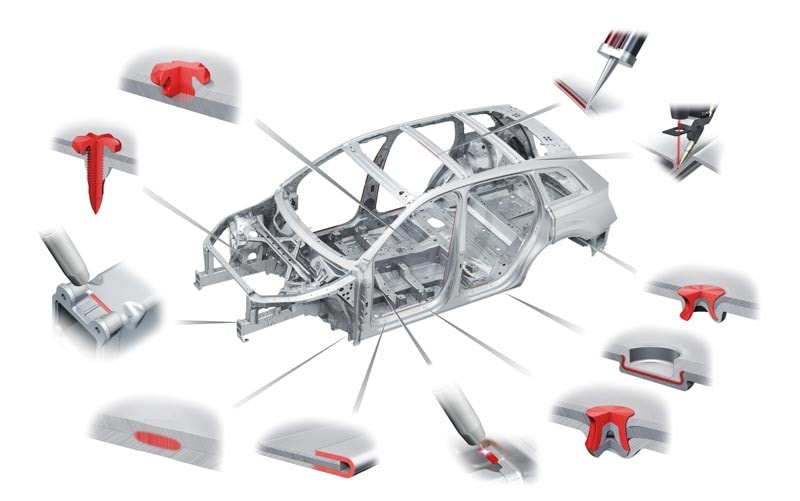

Realizando un recorrido histórico por el campo de los materiales, desde los aceros blandos hasta los especiales, pasando por el aluminio, hasta llegar a la fibra de carbono, se divisa un área de Carrocería muy implicado y actualizado en el estudio de sus características, metodologías de unión y tipología de reparación o reemplazo: soldaduras láser, Mig brazing, juntas remachadas… Las soldaduras láser y láser brazing, por ejemplo, están siendo sustituidas por uniones pegadas, remachadas, por soldadura MIG o por puntos.

El diseño aprovecha las ventajas del acero y del aluminio, dando lugar a las carrocerías híbridas

El aluminio figura en un lugar privilegiado, después del acero, como material metálico más empleado en la industria del automóvil. El chapista de CESVIMAP se ha adaptado al uso de nuevas herramientas y equipos para la sustitución y reparación de piezas fabricadas en este material, adoptando sistemas y métodos de unión, como el remachado y la aplicación de adhesivos.

En la era del plástico, el objetivo principal era conseguir carrocerías de vehículos más ligeros. Y, ahora, con la llegada de la fibra de carbono, lo es lograr hasta un 40% de reducción del peso. CESVIMAP ha permanecido siempre atento y activo, implicado en esta evolución.

Desde el principio, la soldadura es el proceso de reparación y unión que ofrece los mejores resultados en la reparación de piezas de plástico termoplástico.

También pueden ser reparadas, por ejemplo, mediante la aplicación de adhesivos, en plásticos termoestables y también en termoplásticos, que no se pueden soldar, debido a las cargas y refuerzos que llevan.

Los materiales compuestos más utilizados en el automóvil se forman con una resina termoestable y cargas de refuerzo. El reemplazo parcial o completo de los paneles de poliéster era en el pasado una alternativa para aquellos casos en los que no era posible reparar. Esta técnica fue acometida ampliamente por CESVIMAP, sobre todo cuando las puertas, los capós o las aletas posteriores de este material fueron utilizados por los fabricantes de vehículos en sus carrocerías.

En la era del plástico el objetivo era conseguir carrocerías más ligeras; con la fibra de carbono lo es reducir el peso un 40%

Carrocerías híbridas

Aunque parecían materiales incompatibles, en la producción de carrocerías se han aprovechado las ventajas del acero y del aluminio, combinándolas, lo que ha dado lugar a las carrocerías híbridas. Ejemplos de distintos tipos de carrocerías hibridas de acero y aluminio que han pasado por nuestra área son el Audi TT 2015, el Audi A6 2011, el BMW serie 5 2003, el Jaguar XE 2015 o el Volvo XC90 2015. Y en el caso del BMW serie 5 2017, ha comenzado el reforzamiento de la carrocería de elementos metálicos con piezas de fibra de carbono, lo que dará lugar a un nuevo tipo de carrocerías híbridas de elementos metálicos y elementos compuestos de materiales, constituidos por una matriz reforzada con fibra de carbono.

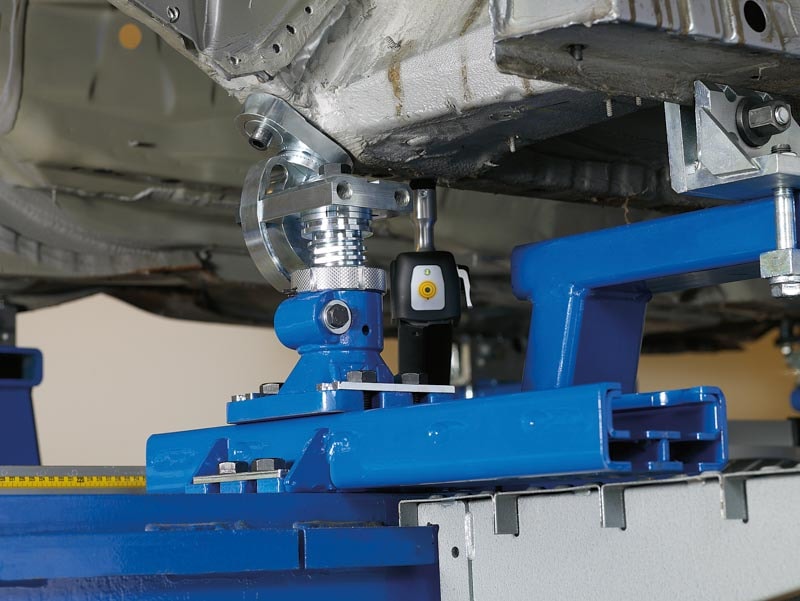

Bancadas

Indispensables para el análisis y la reparación estructural de las carrocerías han sido en CESVIMAP las bancadas, imprescindibles también en cualquier taller de reparación de carrocerías.

Además de ser un requisito legal, han sufrido una evolución por la disminución progresiva de su uso en la reparación de grandes daños. Ello se debe a los costes de la sustitución de sistemas de seguridad o retención suplementarios (conjuntos de airbags y pretensores de los cinturones de seguridad), y de otros dispositivos electrónicos, tales como sensores o unidades de control, que influyen en el coste de reparación, frente al valor de mercado del vehículo.

La propia bancada ha experimentado, en sus equipos de medición electrónica, un desarrollo importante, que incorpora numerosos avances tecnológicos.

Asimismo, han aparecido equipos como los minibancos, muy útiles en procesos de estiramiento, simples y limitados.

El estiramiento de piezas de diferente constitución da paso, así, a los procesos de medición y control para reemplazar piezas dañadas, ya que el estiraje de piezas de aceros de muy alta resistencia, como los aceros al boro, no permite que el elemento recobre su forma original, al aparecer roturas o desgarros en las piezas contiguas.

Análisis de vehículos cuadriciclos, soluciones al granizo, mecanismos de las cerraduras, kits de reparación y de recuperación de sensores de lluvia en lunas parabrisas, reparación de asientos, tableros de a bordo y cuadros de mando, y los diferentes equipos y herramientas de la carrocería, desde la más simple hasta la más compleja. Muchos otros temas han sido estudiados y analizados por los técnicos y personal del taller del Área de Carrocería. Las reparaciones de los faros, las grapas térmicas, la soldadura con nitrógeno, la fibra de carbono, las lunas parabrisas y los sistemas ADAS son novedades que ya llegan a los talleres, y que han sido tratadas y divulgadas también en los últimos tiempos en CESVIMAP.

Futuro

Lo que está por venir, el futuro de la carrocería del automóvil, que abordamos con el mismo entusiasmo que hasta ahora, son nuevos materiales compuestos en carrocerías híbridas, en forma de combinaciones de aceros de alta resistencia, aleaciones de fundición de aluminio térmicamente tratadas, magnesio y polímeros reforzados con fibra de carbono (CFRP), con un uso masivo de adhesivos y juntas pegadas. E ingentes cantidades de dispositivos electrónicos, que influirán en los desmontajes y en la necesidad de su ajuste y calibración.

La propia gestión del recambio se transformará si nuevos sistemas, como la impresión 3D, irrumpen de forma masiva en el sector, afectando directamente a la distribución de piezas de sustitución como la conocemos en la actualidad.

La evolución en la carrocería nos impulsará a adaptarnos y a visualizar nuevos escenarios, en los que los principales actores seguirán siendo, entre otros muchos colectivos, los peritos de automóviles y los talleres de reparación. Y siempre nos quedará la carrocería física, como base y soporte del concepto “vehículo automóvil”.