La impresión 3D es otra vía más de fabricar recambio de coches. En su momento ha sido considerada, junto con robots y drones, la cuarta revolución industrial. Pero lo que sí es la impresión 3D es una modificación global del concepto de cadena de suministros. ¿Sus ventajas? reduce los estocajes de forma notable, incluye numerosas posibilidades en posventa y la reparación de vehículos puede ser más sencilla.

La fabricación aditiva es la versión industrial de la impresión 3D. Su germen es el Rapid Prototyping, que comenzó a realizarse en las fábricas hace décadas por la necesidad de conseguir un producto final y funcional dentro de la fase de desarrollo. Las tecnologías actuales han conseguido algo más que un “prototipo”.

Existen diversas técnicas, todas tienen como fundamento la superposición de finas capas hasta obtener la pieza tridimensional requerida, aunque con materiales y procedimientos diferentes.

Tipos de impresión 3D

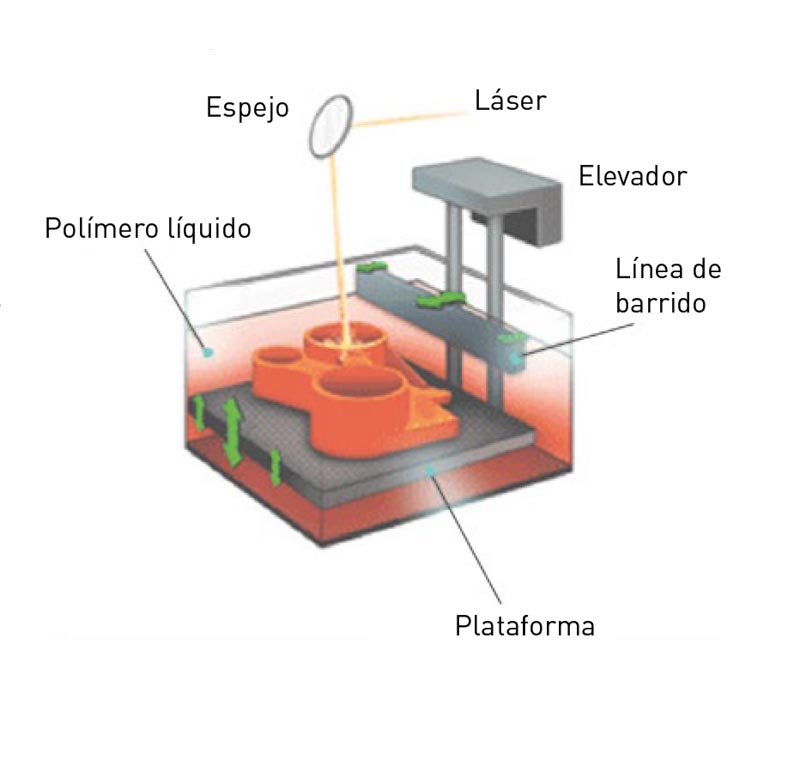

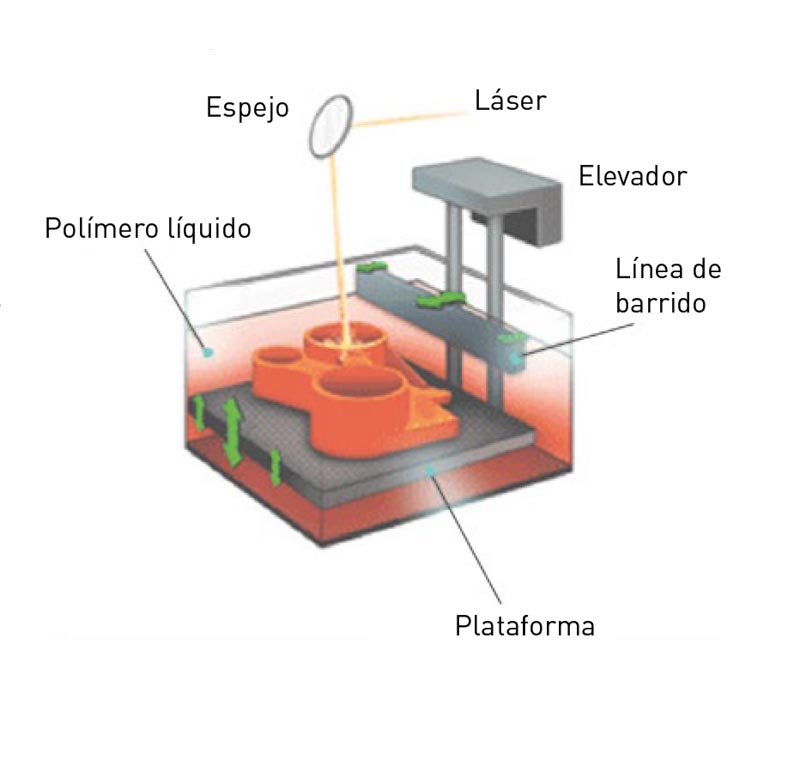

Estereolitografía / Polyjet

Fue el primer método de impresión 3D. A partir de resinas se obtienen piezas a partir de resinas líquidas, que se curan con un haz de luz ultravioleta. El láser va solidificando la resina en capas hasta que el objeto adquiere la forma deseada. El proceso originario fue la estereolitografía (SLA), pero posteriormente se desarrolló el denominado “Polyjet”, basado en la inyección y el endurecimiento de finas capas de fotopolímero líquido mediante múltiples haces de luz UV.

Son capaces de imprimir capas de sólo 16 micras. El resultado es una pieza con excelente calidad en precisión dimensional y en acabado superficial. Mediante esta tecnología se pueden obtener piezas con características muy similares a multitud de materiales, fruto de la combinación de diferentes fotopolímeros.

Impresión por sinterizado láser (SLS)

Conocida por su nombre en inglés (Selective Laser Sintering), consiste en compactar el material con el que se va a construir el objeto a través de un láser. Este material está pulverizado y a una temperatura próxima a la fundición para facilitar el proceso.

Sinterizado directo de metal por láser (DMLS)

El sinterizado directo de metal por láser (DMLS) funde materiales de metal y aleaciones en polvo con un láser de alta potencia para producir piezas resistentes de metal. El DMLS crea piezas totalmente acabadas, como herramientas y piezas de producción para distintos sectores.

Impresión por inyección

Similar a la tecnología de impresión por láser utiliza, en lugar de éste, material en las mismas condiciones que la tecnología por SLS –en polvo y a una temperatura cercana a la fundición–. Se compacta mediante la inyección de aglomerante, y gracias a las diferentes tonalidades de éste permite imprimir en color.

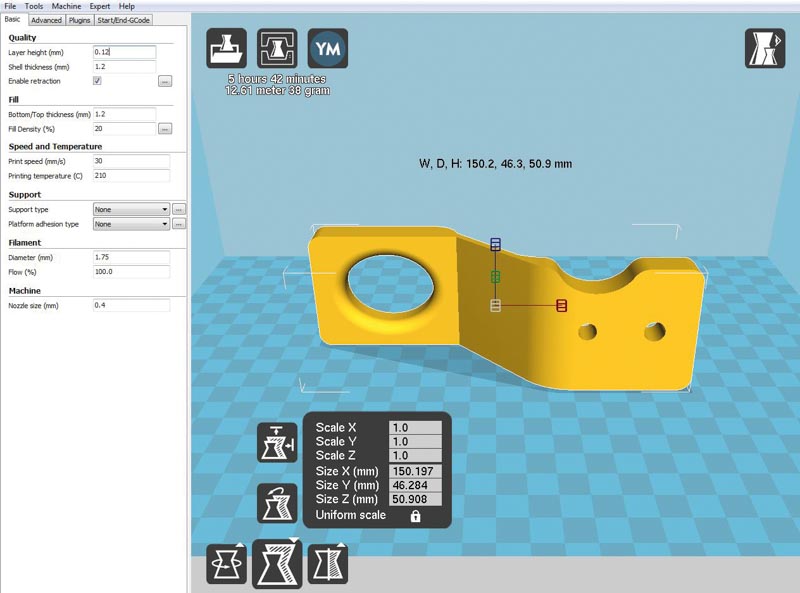

Impresión por deposición de material fundido, FDM

Es la tecnología más sencilla, consiste en la expulsión de material fundido sobre un espacio plano. El material es expelido en hilos minúsculos, gracias a un cabezal extrusor que lo funde, de forma que se solidifica nada más caer a la superficie. El cabezal se mueve describiendo la trayectoria necesaria para que el material sólido vaya tomando la forma de cada capa hasta obtener el objeto final.

Fruto de un proyecto de colaboración con el fabricante español BQ CESVIMAP está probando esta tecnología. BQ ha cedido a nuestro centro dos impresoras, Witbox2 y Hephestos2, y un escáner, Ciclop, para experimentar en profundidad los avances de esta tecnología de fabricación aditiva, que hemos compartido durante 2016 con el fabricante de impresoras. El convenio sigue vigente en 2017.

Aplicación de la impresión 3D a la posventa

En automoción, se ha pasado de tecnologías que facilitan la obtención de prototipos (Rapid Prototyping) a aquéllas que permiten un producto plenamente funcional (Rapid Manufacturing). Esto permite externalizar la fabricación de algunas piezas a cualquier entidad equipada, sea un taller o un centro especializado, dando lugar a un nuevo concepto de recambio. Consiste en un archivo CAD –no ocupa espacio, ni requiere embalaje, ni se deteriora con el tiempo y, lo que es crucial, viaja a cualquier punto del planeta en sólo segundos–.

La mejora que estas tecnologías han experimentado durante los últimos años hace que prácticamente todas las piezas de un vehículo sean “imprimibles”. Evidentemente, dependiendo del material y de las exigencias que requiera la pieza, el nivel de equipamiento necesario varía sustancialmente.

Ventajas

Los procesos de fabricación de piezas convencionales están condicionados por una serie de limitaciones relacionadas con ciertas formas, como agujeros de trayectoria curva, ángulos de desmoldeo, control de las colisiones de la herramienta con piezas de geometría compleja…

Desde el punto de vista medioambiental, algunos procesos de fabricación no cumplen con un compromiso de sostenibilidad en la fabricación y generan gran cantidad de residuos.

Muchos de estos inconvenientes desaparecen si la pieza es realizada mediante procesos de fabricación aditiva. Destacan sus técnicas de las convencionales por dos características principales: permite realizar piezas de gran complejidad geométrica –reproduce fácilmente geometrías esbeltas, vaciados interiores, canales internos, espesores variables, formas irregulares, etc., a partir de una geometría obtenida por un CAD 3D– y diseñar de modo personalizable, sin influir notablemente en el proceso y sin costes adicionales.

Estas dos características se pueden convertir en grandes ventajas en distintos sectores industriales:

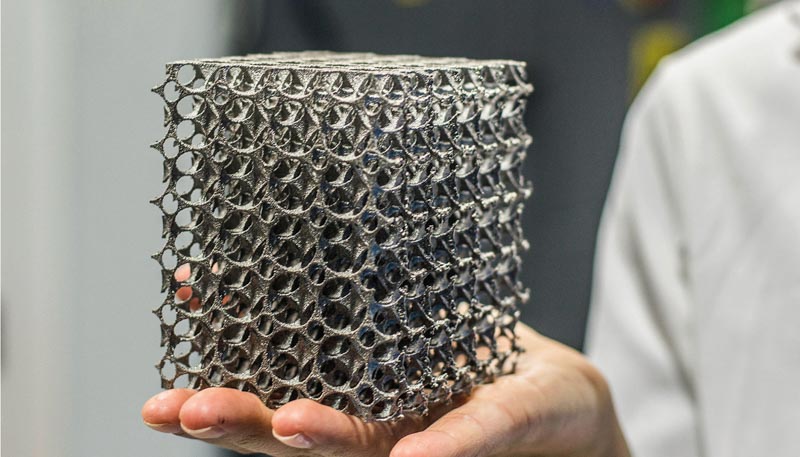

- Productos aligerados. Se pueden fabricar productos diseñados para una determinada función y con condiciones a medida, como el aligeramiento de peso, resistencia y/o costes. Mediante procesos de fabricación aditiva es posible obtener piezas con entramados internos con densidades “a la carta”.

- Productos multimateriales. Permiten fabricar un producto aportando simultáneamente diferentes materiales. Con ello se optimiza el comportamiento de la pieza, mejorando su funcionalidad y/o abaratando los costes.

- Productos ergonómicos. El diseño de los componentes puede alcanzar una mejor interacción con el usuario adaptándose a las particularidades antropométricas de cada individuo (prótesis) sin afectar necesariamente a los costes de fabricación.

- Mecanismos integrados en una misma pieza. Se fabrican mecanismos totalmente embebidos en la pieza en la que debe trabajar, sin necesidad de montajes y ajustes posteriores, por ejemplo: simultáneamente un eje y su cojinete, un rodamiento, un muelle y su soporte, etc.

Las ventajas en la producción de componentes industriales son:

- Reducción del “time to market” de nuevos diseños. En la fabricación aditiva del producto final (no sólo en el prototipado), se reducen drásticamente muchas de las fases actuales de lanzamiento y validación; además, aportan gran capacidad de adaptación a los continuos cambios de la demanda.

- Series cortas de producción. El tamaño del lote de producción puede ser reducido, o ser, simplemente, uno, sin influir apenas en los costes de fabricación (siempre y cuando no se considere la amortización del equipo). Esto es debido, entre otros aspectos, a que no se requiere utillaje específico.

- Procesos híbridos: Combinar procesos de fabricación aditiva con algunos convencionales puede ser interesante para aprovechar las ventajas de ambos. Por ejemplo, la fabricación aditiva con el mecanizado por arranque de material mejora la calidad superficial reduciendo el “efecto escalera” –aspecto que suelen presentar las piezas impresas debido a que el objeto se construye capa a capa–.

Ejemplo de Software de laminación.

La hibridación también puede darse en sentido opuesto; es decir, fabricar por métodos sustractivos partiendo de un bloque y añadir, posteriormente, mediante fabricación aditiva, aquellas características especialmente complicadas que generan alto valor.

- Optimización en la utilización de material. Gran reducción de residuos de material. El material generado como residuo es fácilmente reciclable.

CESVIMAP está inmersa en un proyecto de investigación en impresión 3D. Busca evaluar la viabilidad técnica y operativa de este método de fabricación dentro del campo de la automoción, más concretamente, en la posventa del automóvil. Dentro de esta investigación se barajan diferentes escenarios. Desde la generación del modelo 3D mediante programas de diseño hasta descargar el CAD de la pieza directamente de la web del fabricante del recambio, o bien obtener el modelo mediante sistemas de escaneado profesional.

Escucha nuestro podcast sobre Impresión 3D